A manutenção preventiva mantém as operações e o financeiro das indústrias dos mais diversos segmentos

Das diferentes estratégias para garantir a saúde de uma indústria, a manutenção preventiva está como um pilar essencial. Além disso, essa ferramenta evita possíveis falhas na operação, causadas pelo mal funcionamento das máquinas, garantindo o máximo da operação maquinária.

Entenda como a manutenção preventiva pode evitar problemas, reduzir gastos e melhorar a produtividade da sua indústria. Basta continuar a leitura!

Índice – Neste artigo, você confere:

- O que é manutenção preventiva?

- Os 4 pilares da manutenção preventiva

- Diferença entre manutenção preventiva e preditiva

- Tipos de falhas em manutenção industrial

- Quais são as vantagens da manutenção preventiva?

- 6 passos para criar um plano de manutenção preventiva

- Manutenção preventiva: uma estratégia para otimizar custos e eficiência na indústria

O que é manutenção preventiva?

Imagine que exista um conjunto de atividades planejadas de forma antecipada e programadas de forma sistemática, cujo objetivo é o de prevenir os equipamentos industriais contra falhas. Pois bem, é isso o que a manutenção preventiva faz!

Diferentemente da manutenção corretiva, que é realizada após a falha do equipamento e tem a ação de remediar o acontecido, o plano de manutenção preventiva foca em realizar intervenções periódicas para antever problemas.

Além disso, essa forma de manutenção do maquinário industrial deve seguir a norma NBR 5462/94 que estipula uma série de aspectos de mantenabilidade e confiabilidade para os equipamentos.

Além de aumentar a vida útil dos ativos, a manutenção preventiva contribui diretamente para a redução do OPEX (Operational Expenditure), ou seja, dos custos operacionais do negócio — evitando paradas inesperadas, retrabalho e desperdícios que impactam o dia a dia da operação.

Os 4 pilares da manutenção preventiva

A manutenção preventiva eficaz se apoia em quatro pilares fundamentais que garantem a organização, execução e melhoria contínua das atividades. São eles:

- Planejamento: Esta etapa envolve a definição detalhada das atividades que precisam ser realizadas, a periodicidade ideal para cada intervenção e a alocação dos recursos necessários, como mão de obra, peças e ferramentas. Um bom planejamento evita surpresas e permite que a manutenção seja feita de forma organizada.

- Execução: Trata-se da realização prática das tarefas planejadas, respeitando os procedimentos técnicos e de segurança. A execução correta garante que os equipamentos recebam a atenção necessária para manter seu desempenho e evitar falhas.

- Controle: Consiste no acompanhamento e registro das manutenções realizadas, com dados sobre o que foi feito, quando e por quem. Esse controle possibilita a análise do histórico dos equipamentos, facilitando decisões futuras e garantindo a rastreabilidade das ações.

- Análise: O último pilar é a avaliação constante dos resultados obtidos com a manutenção preventiva. Por meio da análise dos dados coletados, é possível identificar pontos de melhoria, ajustar o plano de manutenção e implementar ações que aumentem ainda mais a confiabilidade dos equipamentos.

Juntos, esses pilares formam a base para uma manutenção preventiva eficiente, que contribui para a maior disponibilidade dos ativos e para a redução de custos operacionais.

Diferença entre manutenção preventiva e preditiva

Existe uma terceira forma de manutenção: a manutenção preditiva. Ela é baseada em intervalos de tempo e parâmetros estabelecidos por normas do fabricante ou da empresa, sendo realizada de forma programada e periódica, sem que seja necessária a realização prévia de diagnóstico de falhas.

Por outro lado, a manutenção preditiva utiliza, em parte, a tecnologia para monitorar, analisar e obter dados que ajudem a identificar sinais de falhas nas máquinas antes que elas ocorram.

Assim, essa é uma forma de prevenir problemas e solicitar a manutenção dos equipamentos antes de acontecerem. Para realizar esse monitoramento, os responsáveis pela manutenção podem analisar as máquinas através da vibração, inspeção visual ou técnicas de análise não destrutivas.

Ou seja, embora a tecnologia seja uma ferramenta fundamental, os próprios operadores das máquinas podem ser responsáveis pela manutenção preditiva ao notar barulhos, efeitos ou defeitos durante o dia a dia.

Curva PF e manutenção preventiva

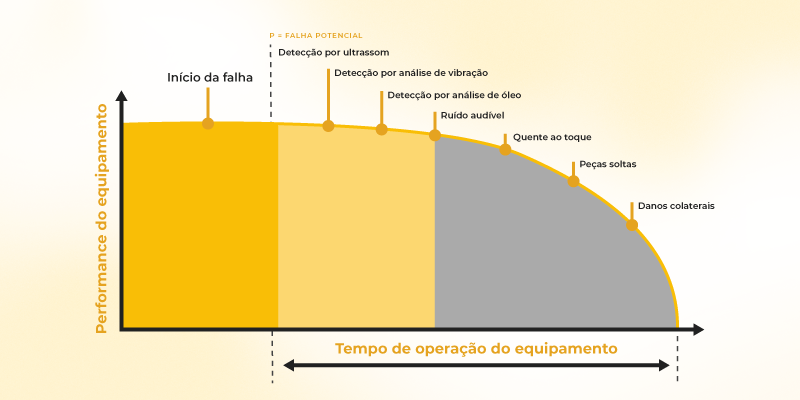

A Curva PF deve estar no checklist de toda manutenção preventiva industrial, pois é uma ferramenta importante na gestão da vida e mantenabilidade dos equipamentos.

Ela representa a evolução de um defeito no equipamento ao longo do tempo, desde o momento em que o problema começa a se formar (falha potencial) até a falha ocorrer de fato (falha funcional) — veremos mais sobre os tipos de falhas logo abaixo.

A manutenção preventiva se insere na fase inicial da Curva PF, o que significa que ela atua antes que o problema se agrave e se transforme em uma falha funcional.

Para que isso aconteça de forma eficiente, a análise de dados desempenha um papel essencial: ao monitorar indicadores de desempenho e histórico de falhas, é possível identificar padrões que ajudam a antecipar problemas, programar intervenções no momento certo e otimizar os recursos da manutenção.

Tipos de falhas em manutenção industrial

Agora que sabemos que a Curva PF descreve a evolução de um defeito em um equipamento até sua falha total, podemos descrever os dois tipos de falhas em que ela se divide: a falha potencial e falha funcional.

Falha Potencial

O defeito começa a se formar neste estágio inicial. Essa falha indica que algo não funciona como deveria. Se a empresa não corrigir o problema, ele tende a piorar e prejudicar gradativamente a operação do equipamento.

Falha Funcional

É quando a falha potencial avança e torna-se um defeito grave e evidente. Assim, a falha funcional, como o nome já diz, prejudica as funções do equipamento, o que resulta em gastos emergenciais, parada do equipamento e até mesmo da operação inteira.

Leia também: Gestão de compliance: o que é e como funciona.

Quais são as vantagens da manutenção preventiva?

Um estudo realizado pela Universidade de Vassouras avaliou a gestão de 1.684 equipamentos médicos em um hospital, utilizando a metodologia de manutenção preventiva baseada na Criticidade ABC. Assim, o levantamento revelou um cenário claro sobre a eficácia da manutenção preventiva planejada.

Antes da ampliação da manutenção preventiva, 72% das intervenções eram corretivas, enquanto apenas 28% eram preventivas. Após a ampliação da manutenção preventiva, o cenário se inverteu, com 52% das manutenções sendo preventivas e 48% corretivas.

Esse resultado demonstra que o investimento em manutenção preventiva, especialmente focado nos equipamentos mais críticos, promoveu uma redução significativa nas intervenções corretivas. Como consequência, houve maior disponibilidade dos ativos, menos paradas não programadas e uma considerável diminuição dos custos operacionais.

Embora a pesquisa tenha focado no setor hospitalar, os princípios da manutenção preventiva aplicam-se a diversos segmentos industriais. Portanto, quando sua empresa implementa um plano eficiente de manutenção preventiva, ela pode obter uma série de benefícios, tais como:

- Aumento da vida útil dos equipamentos;

- Conformidade com normas e regulamentos;

- Maior segurança no ambiente de trabalho;

- Melhoria na produtividade;

- Redução de custos com reparos.

6 passos para criar um plano de manutenção preventiva

Para implementar a manutenção preventiva de forma eficaz, você deve criar um plano detalhado. Antes de mais nada, confira 6 passos essenciais para desenvolver esse plano:

- Primeiramente, faça um checklist de todos os equipamentos e ativos que precisam de manutenção preventiva. Use ferramentas para criar checklists detalhados.

- Em seguida, defina o orçamento da manutenção preventiva.

- Logo depois, estabeleça cronogramas de manutenção com frequências ideais para cada máquina, com base nas especificações do fabricante e no uso dos equipamentos.

- Faça checklists das atividades e dos procedimentos para garantir que cada ação de manutenção seja feita corretamente.

- Além disso, treine uma equipe para garantir a efetividade da manutenção preventiva. A qualificação dos funcionários é essencial para o sucesso do plano.

- Faça o monitoramento e ajuste contínuo dos equipamentos após a execução da manutenção.

- Por fim, documente o processo e faça relatórios detalhados de todas as atividades de manutenção realizadas. Isso ajuda a identificar padrões de falhas, recorrência das manutenções e serve para fins de auditoria e conformidade.

Manutenção preventiva: uma estratégia para otimizar custos e eficiência na indústria

A manutenção preventiva é uma ferramenta essencial para melhorar a eficiência operacional, reduzir custos e aumentar a segurança no ambiente industrial. Além disso, quando o assunto é controle de custos, entender como eles são distribuídos e alocados nos processos produtivos também é fundamental para uma gestão eficaz.

Assim, ao combinar um plano de manutenção preventiva bem estruturado com uma análise detalhada dos custos, as indústrias conseguem otimizar recursos e evitar gastos desnecessários. Portanto, não basta apenas agir quando ocorre uma falha; é preciso antecipar problemas e alinhar as ações de manutenção ao planejamento financeiro da empresa.

Dessa forma, sua indústria estará preparada para minimizar paradas não programadas, aumentar a vida útil dos equipamentos e garantir um ambiente de trabalho mais seguro e produtivo.

Isso significa que ampliar o conhecimento em gestão e controle financeiro se torna um passo crucial para alcançar esses objetivos. Para isso, sugerimos a leitura do artigo: Custeio por absorção na indústria: vantagens e como calcular, que oferece insights valiosos para aprofundar seu entendimento sobre estratégias financeiras que podem impactar positivamente o desempenho do seu negócio.

Perguntas Frequentes:

1. O que é manutenção preventiva?

Manutenção preventiva é um conjunto de ações planejadas e realizadas periodicamente para evitar falhas e garantir o bom funcionamento dos equipamentos, portanto reduzindo paradas inesperadas e aumentando sua vida útil.

2. Quais são os 4 pilares da manutenção preventiva?

Os quatro pilares da manutenção preventiva são:

- Planejamento: definição das atividades, frequência e recursos necessários;

- Execução: realização das tarefas conforme o plano;

- Controle: monitoramento e registro das manutenções realizadas;

- Análise: avaliação dos resultados para ajustes e melhorias contínuas.

3. Exemplos de manutenção preventiva

lguns exemplos comuns incluem aplicação periódica de óleo, limpeza de filtros, troca programada de peças desgastadas e calibração de equipamentos. Além disso, essas ações ajudam a manter os equipamentos em condições ideais de operação.

4. O que é o procedimento de manutenção preventiva?

O procedimento de manutenção preventiva detalha as etapas e instruções que guiam a equipe na realização das atividades planejadas, garantindo assim que executem tudo corretamente, no tempo certo e com segurança.